1

/

von

5

PayPal, credit cards. Download editable-PDF and invoice in 1 second!

GB/T 9988-1988 Englisch PDF (GBT9988-1988)

GB/T 9988-1988 Englisch PDF (GBT9988-1988)

Normaler Preis

$95.00 USD

Normaler Preis

Verkaufspreis

$95.00 USD

Grundpreis

/

pro

Versand wird beim Checkout berechnet

Verfügbarkeit für Abholungen konnte nicht geladen werden

Lieferung: 3 Sekunden. True-PDF + Rechnung herunterladen.

Erhalten Sie in 1 Minute ein ANGEBOT: Klicken Sie auf GB/T 9988-1988

Historische Versionen: GB/T 9988-1988

Vorschau von True-PDF (Neu laden/Scrollen, wenn leer)

GB/T 9988-1988: Prüfverfahren für die Alkalibeständigkeit von Porzellanemaille

GB/T 9988-1988 (umbenannt von GB 9988-1988)

Großbritannien

NATIONALER STANDARD DER

VOLKSREPUBLIK CHINA

Prüfverfahren für die Alkalibeständigkeit von Emaille

GENEHMIGT AM 27. JANUAR 1989

IMPLEMENTIERT AM 1. JULI 1989

Herausgegeben vom Ministerium für Leichtindustrie der Volksrepublik China

Inhaltsverzeichnis

1 Wesentlicher Inhalt und Umfang .. 3

2 Übersicht zum Prüfprinzip .. 3

3 Reagenzien . 3

4 Ausrüstung, Instrumente und Geräte . 3

5 Probe .. 5

6 Prüfschritte .. 6

7 Berechnung . 7

8 Datenverarbeitung . 8

9 Prüfbericht . 9

Anhang A (Referenz) Schematische Darstellung der Hauptbestandteile von Emaille-Alkali

Widerstandsprüfgeräte . 10

Weitere Informationen... 13

Prüfverfahren für die Alkalibeständigkeit von Emaille

1 Wesentlicher Inhalt und Geltungsbereich

Diese Norm legt das Prüfverfahren für die Alkalibeständigkeit des Emails fest.

Oberflächenschicht des Produkts.

Diese Norm gilt für die Alkalibeständigkeit im täglichen Gebrauch und die

Qualität der Keramikschicht von Sanitär-Emaille-Produkten. Wenn Natriumhydroxid

Wird als Prüfmedium eine Lösung verwendet, gilt diese Norm auch für die

quantitative Messung der Alkalibeständigkeit von Porzellanoberflächen aus

Emaille-Glasprodukte.

2 Testprinzip im Überblick

Das Verfahren misst die Alkalibeständigkeit des Emaille-Materials nach der

Die Porzellanoberfläche der Emailprobe wird einer alkalischen Lösung ausgesetzt

Erosion bei einer bestimmten Temperatur und Qualitätsverlust.

3 Reagenzien

a. NaOH (chemisch rein);

b. Natriumpyrophosphat (chemisch rein);

c. Dreifachphosphorsäure (chemisch rein);

d. Reines destilliertes Wasser.

4 Ausrüstung, Instrumente und Geräte

4.1 Prüfmittel

4.1.1 Zusammensetzung der Prüfmittel

a. Prüfschlitz und Schlitzabdeckung aus Edelstahl;

b. Eintauch-Heizelement aus Edelstahl;

c. Elektrischer Edelstahlmixer;

d. Thermometer;

4.3 Andere Geräte

4.3.1 Waage. Der Wägebereich beträgt 200 g, die Auflösung beträgt 0,1 mg;

4.3.2 Ofen. Die maximale Regeltemperatur beträgt nicht weniger als 110 °C.

4.3.3 Elektroofen;

4.3.4 Trockner.

5 Probe

5.1 Probentyp

5.1.1 Ein Emailmodell mit gesintertem Porzellanschaft auf einer Metallplatte

leer.

5.1.2 Eine Emailleplatte, die direkt aus dem flachen Teil des Emailleprodukts geschnitten ist.

5.2 Technische Anforderungen an die Proben

5.2.1 Die Probengröße beträgt 89 mm × 89 mm. Die Probenmasse darf nicht

200 g überschreiten.

5.2.2 Das Emailmodell aus Siedeverfahren besteht aus dem Rohmaterial

Materialien und im Siedeprozess der entsprechenden Emaille-Produkte.

Durch Schneiden hergestellte Emailleplatten müssen an den Schnittkanten abgenutzt werden.

5.2.3 Die Oberfläche der Keramikschicht der Probe muss ausreichend

glatt. Es muss in der Lage sein, eine ausreichende Abdichtung während des Einbaus in die

Probenbox.

5.2.4 Die Oberfläche der Keramikschicht der Probe muss frei von Zunder sein.

Explosionen, Nadellöcher und andere Defekte.

5.2.5 Eine Prüfung muss an sechs Proben des gleichen Rohstoffs durchgeführt werden

und der gleiche Brennvorgang.

5.3 Probenvorbehandlung

5.3.1 Die Proben müssen vor der Prüfung gründlich gewaschen werden. Mit Leitungswasser abspülen.

Wasser und wischen Sie es dann mit einem weichen Schwamm ab, der in einer Lösung aus 1% Phosphorsäure getränkt ist

Säure. Nach dem Abwischen mit Leitungswasser und destilliertem Wasser sauberspülen.

5.3.2 Die gewaschene Probe abtropfen lassen und in einen Ofen bei einer Temperatur von

ca. 110°C für 15 Minuten.

5.3.3 Die getrocknete Probe in den Exsikkator geben und für mehr als

einen Ofen bei ca. 110°C für 15 Min.

6.5 Korrosionsprüfung

6.5.1 Die drei vorgewärmten Probenbehälter in die rechteckige Öffnung einsetzen

der Probenbox, die auf dem Schlitzdeckel installiert ist. Die Oberfläche der Keramik einweichen

Schicht der Probe in einer Lauge bei einer Temperatur von t0 ± 0,2°C. Gleichzeitig

Schalten Sie den Laugenrührer ein, damit die Lauge mit der Oberfläche in Kontakt gebracht wird

der Porzellanschicht des Probekörpers ausreichend gleichmäßig im Prüfbecken verteilt.

6.5.2 Prüftemperatur

6.5.2.1 Bei Verwendung von Natriumcarbonatlösung als Prüfmedium ist die

Die Mindesttemperatur beträgt 80 ± 0,2 °C.

6.5.2.2 Bei Verwendung einer Pyrophosphatlösung als Prüfmedium beträgt die Temperatur

beträgt 96±0,2°C.

6.5.3 Die Probe wird 6 h in einer Lauge eingeweicht, die der Temperatur entspricht

Bedingungen nach 6.5.2.

6.5.4 Nach Abschluss der Korrosionsprüfung ist die Probe sofort zu entnehmen und

mit destilliertem Wasser abspülen und in einen Ofen mit einer Temperatur von ca. 110°C geben

5 min. Beim Entnehmen der Probe darauf achten, dass die Oberfläche der

Die Porzellanoberfläche der Probe darf nicht mit der Probenbox kollidieren und

die Keramikschicht wird abgezogen.

6.5.5 Die der Korrosionsprüfung unterzogenen Proben werden gewogen,

waschen und trocknen bis zur Gewichtskonstanz. Die Wägung erfolgt auf 0,1 genau

mg.

6.5.6 Messen Sie die Länge zweier senkrecht aufeinander stehender Durchmesser des

Kontaktfläche der Prüfporzellanschicht mit der Lauge mittels eines Längenmessgeräts mit

mit einer Genauigkeit von 0,25 mm. Die Längenablesung erfolgt auf 0,25 mm genau.

der Durchschnitt der beiden Durchmesser als Durchmesser der Kontaktfläche.

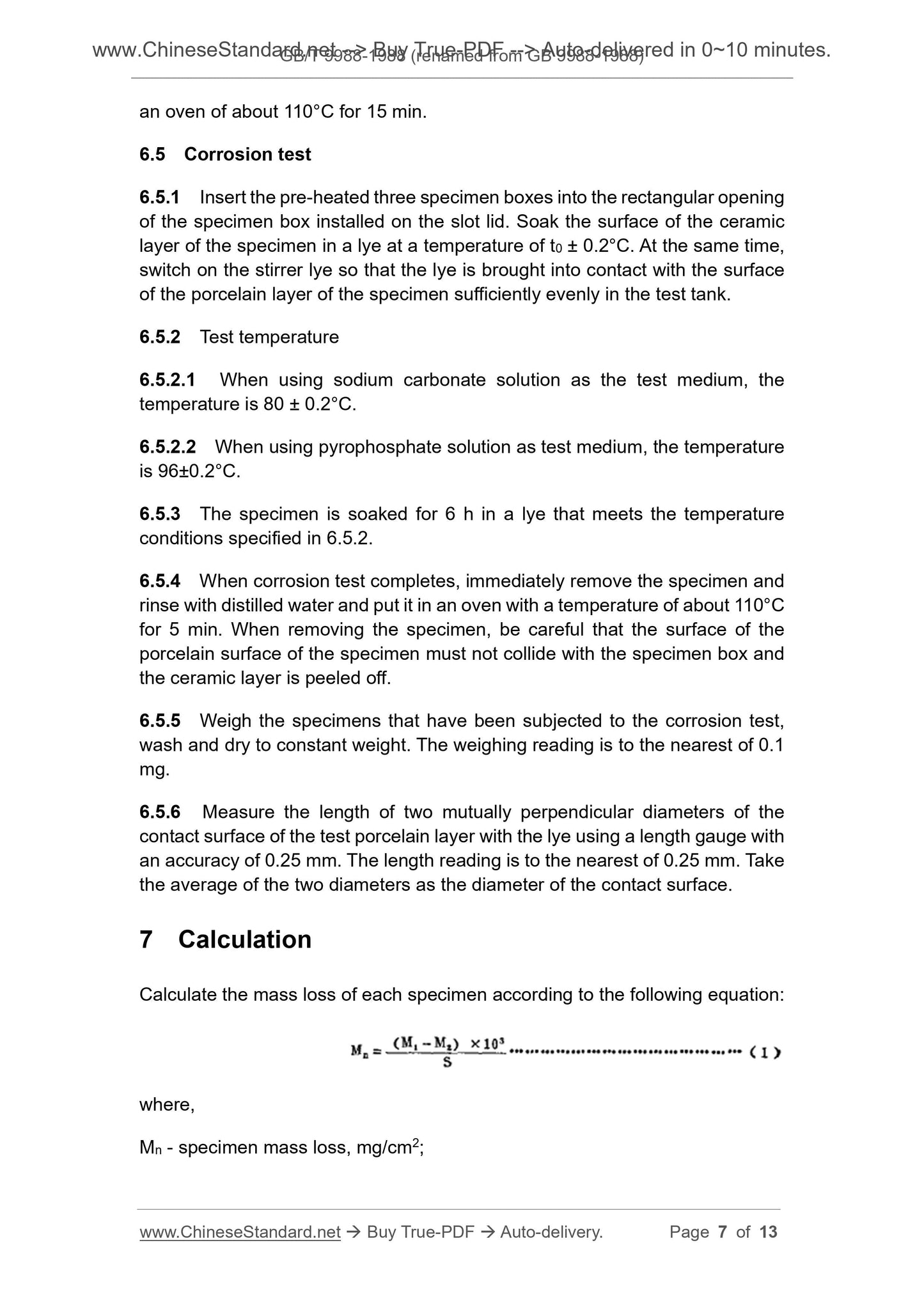

7 Berechnung

Berechnen Sie den Massenverlust jeder Probe gemäß der folgenden Gleichung.

Wo,

Mn - Massenverlust der Probe, mg/cm2;

Erhalten Sie in 1 Minute ein ANGEBOT: Klicken Sie auf GB/T 9988-1988

Historische Versionen: GB/T 9988-1988

Vorschau von True-PDF (Neu laden/Scrollen, wenn leer)

GB/T 9988-1988: Prüfverfahren für die Alkalibeständigkeit von Porzellanemaille

GB/T 9988-1988 (umbenannt von GB 9988-1988)

Großbritannien

NATIONALER STANDARD DER

VOLKSREPUBLIK CHINA

Prüfverfahren für die Alkalibeständigkeit von Emaille

GENEHMIGT AM 27. JANUAR 1989

IMPLEMENTIERT AM 1. JULI 1989

Herausgegeben vom Ministerium für Leichtindustrie der Volksrepublik China

Inhaltsverzeichnis

1 Wesentlicher Inhalt und Umfang .. 3

2 Übersicht zum Prüfprinzip .. 3

3 Reagenzien . 3

4 Ausrüstung, Instrumente und Geräte . 3

5 Probe .. 5

6 Prüfschritte .. 6

7 Berechnung . 7

8 Datenverarbeitung . 8

9 Prüfbericht . 9

Anhang A (Referenz) Schematische Darstellung der Hauptbestandteile von Emaille-Alkali

Widerstandsprüfgeräte . 10

Weitere Informationen... 13

Prüfverfahren für die Alkalibeständigkeit von Emaille

1 Wesentlicher Inhalt und Geltungsbereich

Diese Norm legt das Prüfverfahren für die Alkalibeständigkeit des Emails fest.

Oberflächenschicht des Produkts.

Diese Norm gilt für die Alkalibeständigkeit im täglichen Gebrauch und die

Qualität der Keramikschicht von Sanitär-Emaille-Produkten. Wenn Natriumhydroxid

Wird als Prüfmedium eine Lösung verwendet, gilt diese Norm auch für die

quantitative Messung der Alkalibeständigkeit von Porzellanoberflächen aus

Emaille-Glasprodukte.

2 Testprinzip im Überblick

Das Verfahren misst die Alkalibeständigkeit des Emaille-Materials nach der

Die Porzellanoberfläche der Emailprobe wird einer alkalischen Lösung ausgesetzt

Erosion bei einer bestimmten Temperatur und Qualitätsverlust.

3 Reagenzien

a. NaOH (chemisch rein);

b. Natriumpyrophosphat (chemisch rein);

c. Dreifachphosphorsäure (chemisch rein);

d. Reines destilliertes Wasser.

4 Ausrüstung, Instrumente und Geräte

4.1 Prüfmittel

4.1.1 Zusammensetzung der Prüfmittel

a. Prüfschlitz und Schlitzabdeckung aus Edelstahl;

b. Eintauch-Heizelement aus Edelstahl;

c. Elektrischer Edelstahlmixer;

d. Thermometer;

4.3 Andere Geräte

4.3.1 Waage. Der Wägebereich beträgt 200 g, die Auflösung beträgt 0,1 mg;

4.3.2 Ofen. Die maximale Regeltemperatur beträgt nicht weniger als 110 °C.

4.3.3 Elektroofen;

4.3.4 Trockner.

5 Probe

5.1 Probentyp

5.1.1 Ein Emailmodell mit gesintertem Porzellanschaft auf einer Metallplatte

leer.

5.1.2 Eine Emailleplatte, die direkt aus dem flachen Teil des Emailleprodukts geschnitten ist.

5.2 Technische Anforderungen an die Proben

5.2.1 Die Probengröße beträgt 89 mm × 89 mm. Die Probenmasse darf nicht

200 g überschreiten.

5.2.2 Das Emailmodell aus Siedeverfahren besteht aus dem Rohmaterial

Materialien und im Siedeprozess der entsprechenden Emaille-Produkte.

Durch Schneiden hergestellte Emailleplatten müssen an den Schnittkanten abgenutzt werden.

5.2.3 Die Oberfläche der Keramikschicht der Probe muss ausreichend

glatt. Es muss in der Lage sein, eine ausreichende Abdichtung während des Einbaus in die

Probenbox.

5.2.4 Die Oberfläche der Keramikschicht der Probe muss frei von Zunder sein.

Explosionen, Nadellöcher und andere Defekte.

5.2.5 Eine Prüfung muss an sechs Proben des gleichen Rohstoffs durchgeführt werden

und der gleiche Brennvorgang.

5.3 Probenvorbehandlung

5.3.1 Die Proben müssen vor der Prüfung gründlich gewaschen werden. Mit Leitungswasser abspülen.

Wasser und wischen Sie es dann mit einem weichen Schwamm ab, der in einer Lösung aus 1% Phosphorsäure getränkt ist

Säure. Nach dem Abwischen mit Leitungswasser und destilliertem Wasser sauberspülen.

5.3.2 Die gewaschene Probe abtropfen lassen und in einen Ofen bei einer Temperatur von

ca. 110°C für 15 Minuten.

5.3.3 Die getrocknete Probe in den Exsikkator geben und für mehr als

einen Ofen bei ca. 110°C für 15 Min.

6.5 Korrosionsprüfung

6.5.1 Die drei vorgewärmten Probenbehälter in die rechteckige Öffnung einsetzen

der Probenbox, die auf dem Schlitzdeckel installiert ist. Die Oberfläche der Keramik einweichen

Schicht der Probe in einer Lauge bei einer Temperatur von t0 ± 0,2°C. Gleichzeitig

Schalten Sie den Laugenrührer ein, damit die Lauge mit der Oberfläche in Kontakt gebracht wird

der Porzellanschicht des Probekörpers ausreichend gleichmäßig im Prüfbecken verteilt.

6.5.2 Prüftemperatur

6.5.2.1 Bei Verwendung von Natriumcarbonatlösung als Prüfmedium ist die

Die Mindesttemperatur beträgt 80 ± 0,2 °C.

6.5.2.2 Bei Verwendung einer Pyrophosphatlösung als Prüfmedium beträgt die Temperatur

beträgt 96±0,2°C.

6.5.3 Die Probe wird 6 h in einer Lauge eingeweicht, die der Temperatur entspricht

Bedingungen nach 6.5.2.

6.5.4 Nach Abschluss der Korrosionsprüfung ist die Probe sofort zu entnehmen und

mit destilliertem Wasser abspülen und in einen Ofen mit einer Temperatur von ca. 110°C geben

5 min. Beim Entnehmen der Probe darauf achten, dass die Oberfläche der

Die Porzellanoberfläche der Probe darf nicht mit der Probenbox kollidieren und

die Keramikschicht wird abgezogen.

6.5.5 Die der Korrosionsprüfung unterzogenen Proben werden gewogen,

waschen und trocknen bis zur Gewichtskonstanz. Die Wägung erfolgt auf 0,1 genau

mg.

6.5.6 Messen Sie die Länge zweier senkrecht aufeinander stehender Durchmesser des

Kontaktfläche der Prüfporzellanschicht mit der Lauge mittels eines Längenmessgeräts mit

mit einer Genauigkeit von 0,25 mm. Die Längenablesung erfolgt auf 0,25 mm genau.

der Durchschnitt der beiden Durchmesser als Durchmesser der Kontaktfläche.

7 Berechnung

Berechnen Sie den Massenverlust jeder Probe gemäß der folgenden Gleichung.

Wo,

Mn - Massenverlust der Probe, mg/cm2;

Aktie